Xinghua Dongchang Alliage Steel Co., Ltd (anciennement Xinghua Dongchang Alloy Steel Factory) est un fabricant de produits de fonderie utilitaires en acier et en alliages en Chine. Nous avons été créés en août 2006 à la base de moulage d'acier allié du National Torch Plan China.

Dans la production de pièces moulées en alliage en acier, contrôlant efficacement la vitesse de défaut dans le processus de coulée (telles que les pores, le rétrécissement et les fissures) est la clé pour assurer la qualité et la fiabilité du produit. Voici quelques méthodes et suggestions de contrôle spécifiques:

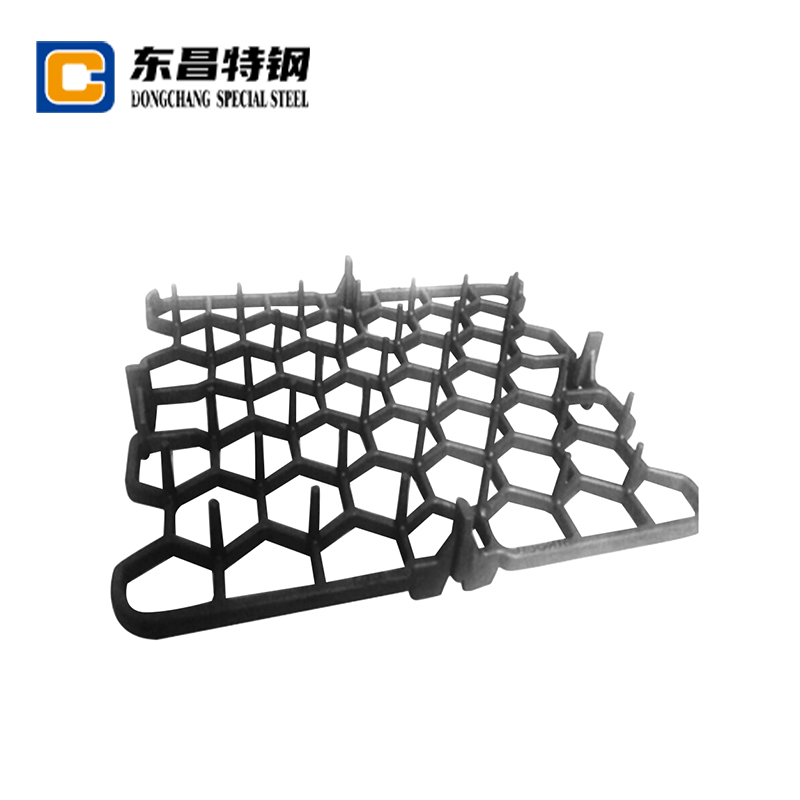

Castings de plateaux de matériau en nid d'abeille en forme de ventilateur

1. Optimiser la conception du processus de coulée

Conception du système de déclenchement: Concevoir rationnellement le système de déclenchement et la colonne montante pour assurer un débit uniforme de métal fondu et éviter les turbulences et le piégeage du gaz. Dans le même temps, utilisez des technologies telles que le fer froid pour contrôler le taux de solidification pour éviter le retrait et le rétrécissement.

Contrôle de la séquence de solidification: Suivez le principe de la solidification directionnelle, organisez raisonnablement la position du canal d'écoulement intérieur et le processus de versement, assurez-vous que la partie de la paroi épaisse se solidifie en dernier et évitez les points chauds isolés.

Préparation du moule: Assurez-vous que le moule est propre, sec et correctement préchauffé pour réduire la génération de gaz et la contrainte thermique.

2. Contrôlez strictement la qualité des matières premières

Contrôle de la composition chimique: contrôle strictement la teneur en éléments nocifs (tels que le soufre et le phosphore) dans l'acier en alliage pour éviter ces éléments provoquant des fissures et des inclusions.

Inspection des matières premières: analyse de la composition chimique et test de propriété mécanique des matières premières pour s'assurer qu'elles répondent aux exigences du processus.

3. Contrôle du processus de fusion et de versement

Température de fusion stable: Maintenez une température de fusion stable pour éviter les températures excessivement élevées ou basses qui entraînent une mauvaise fluidité ou des inclusions dans le métal fondu.

Optimisation du procédé de rempotage: Utilisez le versement de vide ou la protection des gaz inertes pour réduire l'oxydation et le mélange de gaz. Dans le même temps, contrôlez la vitesse et la température de versement pour éviter les pores et les inclusions.

4. Optimisation du processus de traitement thermique

Contrôle des paramètres de traitement thermique: contrôler strictement la température du traitement thermique et le temps pour éliminer la contrainte interne, affiner les grains et améliorer les propriétés mécaniques et la résistance aux fissures de la coulée.

5. Inspection et rétroaction de la qualité

Tests non destructeurs: utilisez des technologies de test non destructeurs telles que les tests X et les tests ultrasoniques pour détecter s'il existe des défauts tels que les pores et les fissures à l'intérieur de la coulée.

Analyse et amélioration des défauts: identifiez la cause profonde du défaut par analyse de l'échec et appliquez les résultats de l'analyse à la production ultérieure pour optimiser le processus.

+86-15861061878

+86-15861061878