Xinghua Dongchang Alliage Steel Co., Ltd (anciennement Xinghua Dongchang Alloy Steel Factory) est un fabricant de produits de fonderie utilitaires en acier et en alliages en Chine. Nous avons été créés en août 2006 à la base de moulage d'acier allié du National Torch Plan China.

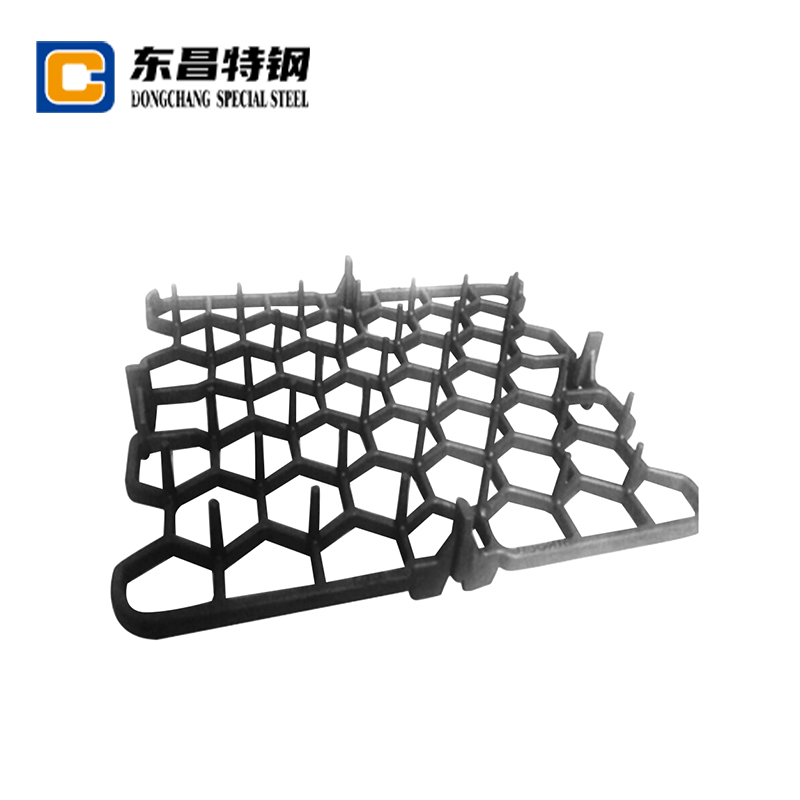

Choisir la bonne température de traitement thermique et le temps de maintien est essentiel à la performance de Castings de grille de ciment , en particulier dans les scénarios où la dureté et la ténacité doivent être équilibrées pour éviter une fracture fragile à haute température. Voici quelques étapes et suggestions clés pour aider à optimiser le processus de traitement thermique:

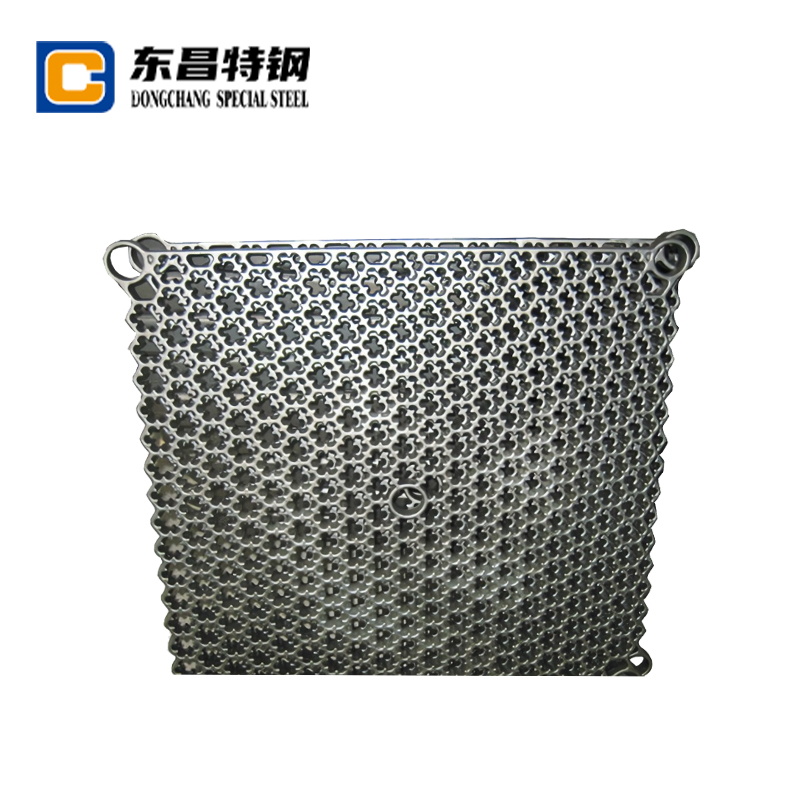

Traitement thermique coulant des pièces moulées de la plaque

1. Déterminer la composition des matériaux et les exigences de performance

Composition de matériaux: Les moulages de grille sont généralement en fonte de chrome élevé, des aciers en alliage à haute teneur en chrome ou d'autres aciers en alliage résistant à l'usure. La composition chimique du matériau affecte directement les performances après traitement thermique, il est donc nécessaire de sélectionner le bon matériau en fonction des conditions de travail réelles.

Exigences de performance: clarifier les exigences de dureté, de ténacité et de résistance à l'usure que les moulages de grille doivent réaliser pendant l'utilisation. Par exemple, la dureté devrait être suffisante pour résister à l'usure des matériaux, tandis que la ténacité doit empêcher la fracture fragile sous des charges à haute température et à impact.

2. Choisissez le bon processus de traitement thermique

Le processus de traitement thermique comprend principalement la trempe et la trempe. La trempe est utilisée pour augmenter la dureté, et la température est utilisée pour ajuster la ténacité et réduire le stress résiduel.

(1) sélection de la température de trempe

Température de chauffage: la température de trempe est généralement déterminée en fonction du point critique du matériau (comme AC1, AC3). Pour la fonte élevée du chrome, la température de trempe est généralement de 900 ℃ ~ 1050 ℃; Pour l'acier élevé du manganèse, la température de trempe peut être de 1000 ℃ ~ 1100 ℃.

Temps de maintien chaud: Le temps de maintien chaud doit être suffisamment long pour assurer une température uniforme à l'intérieur de la coulée et éviter la contrainte thermique causée par un gradient de température excessif. Le temps de maintien chaud général est de 1 à 3 heures, et le temps spécifique dépend de l'épaisseur et de la forme de la coulée.

(2) sélection de la température de température

Température de température: la sélection de la température de température est la clé pour équilibrer la dureté et la ténacité. En général:

Température à basse température (150 ℃ ~ 300 ℃): obtient une dureté plus élevée mais une ténacité plus faible, adaptée aux conditions de charge légère.

Température à température moyenne (350 ℃ ~ 500 ℃): dureté modérée et une bonne ténacité, adaptées aux conditions de charge moyenne.

Température à haute température (550 ℃ ~ 700 ℃): dureté inférieure mais de la ténacité élevée, adaptée à des conditions de charge à fort impact.

Temps de maintien: Le temps de maintien de la température est généralement de 2 à 6 heures, et le temps spécifique doit être déterminé en fonction de la taille de la coulée et de la température de température.

3. Analyse expérimentale de vérification et de simulation

Vérification expérimentale: Grâce à la production d'essais en petit lots, les moulages sous différents paramètres de traitement thermique sont testés pour les performances (telles que le test de dureté, le test de ténacité d'impact, l'analyse métallographique, etc.) pour déterminer les paramètres optimaux du processus.

Analyse de simulation: Utilisez un logiciel de simulation de traitement thermique (tel que l'analyse par éléments finis) pour prédire la microstructure et la distribution résiduelle des contraintes sous différents paramètres de processus et optimiser les courbes de chauffage et de refroidissement.

4. Considérez les conditions de travail réelles

Environnement à haute température: les moulages de grille de ciment des plantes fonctionnent généralement dans des environnements à haute température, il est donc nécessaire de considérer les performances à haute température après un traitement thermique. Par exemple, la température à haute température peut améliorer la résistance à la fatigue thermique des pièces moulées.

Charge d'impact: les moulages de grille peuvent être affectés par les matériaux pendant l'utilisation, il est donc nécessaire d'améliorer leur ténacité grâce à des processus de tempérament appropriés pour éviter la fracture fragile.

5. Optimiser la méthode de refroidissement

Refroidissement de l'extinction: la vitesse de refroidissement de trempe a un effet significatif sur la dureté et le stress résiduel. Le refroidissement par eau, le refroidissement à l'huile ou le refroidissement à l'air peuvent être sélectionnés, et la méthode spécifique doit être déterminée en fonction du matériau et de la taille de la coulée. Par exemple, l'acier à manganèse élevé est généralement refroidi par l'eau, tandis que la fonte élevée du chrome peut être plus adaptée au refroidissement à l'huile.

Refroidissement de tempérament: le refroidissement par air ou le refroidissement du four est généralement utilisé après la trempe pour réduire la contrainte résiduelle.

6. Inspection et rétroaction de la qualité

Test non destructif: vérifiez les défauts internes des pièces moulées grâce à des technologies de test non destructeurs telles que les tests ultrasoniques et les tests de rayons X.

Test de performance: effectuez régulièrement des tests de dureté, des tests de ténacité à impact et une analyse métallographique sur les pièces moulées traitées par la chaleur pour garantir que leur performance répond aux exigences.

Réglage de la rétroaction: ajustez les paramètres de traitement thermique en fonction des résultats des tests et optimisez le processus.

+86-15861061878

+86-15861061878