Xinghua Dongchang Alliage Steel Co., Ltd (anciennement Xinghua Dongchang Alloy Steel Factory) est un fabricant de produits de fonderie utilitaires en acier et en alliages en Chine. Nous avons été créés en août 2006 à la base de moulage d'acier allié du National Torch Plan China.

Dans le domaine de la coulée de précision, le bac à matériaux sert de pont clé reliant le moule et la pièce moulée, et sa rationalité de conception est directement liée à la qualité finale de la pièce moulée. En tant que défaut courant des pièces moulées, les pores affectent non seulement l’apparence des pièces moulées, mais constituent également une menace sérieuse pour leurs propriétés mécaniques et leur durabilité. Par conséquent, l'optimisation de la conception du plateau de coulée de précision, en particulier en améliorant sa perméabilité à l'air et en organisant de manière rationnelle le système de coulée, est devenue un moyen important de réduire la formation de pores et d'améliorer la qualité des pièces moulées.

Améliorer la respirabilité : la solution fondamentale au problème des pores

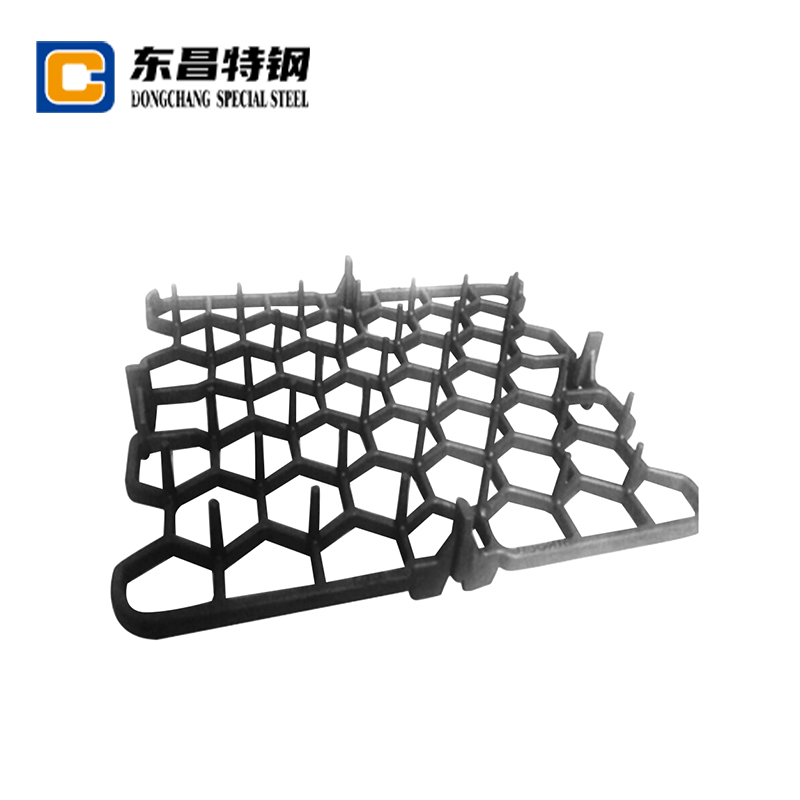

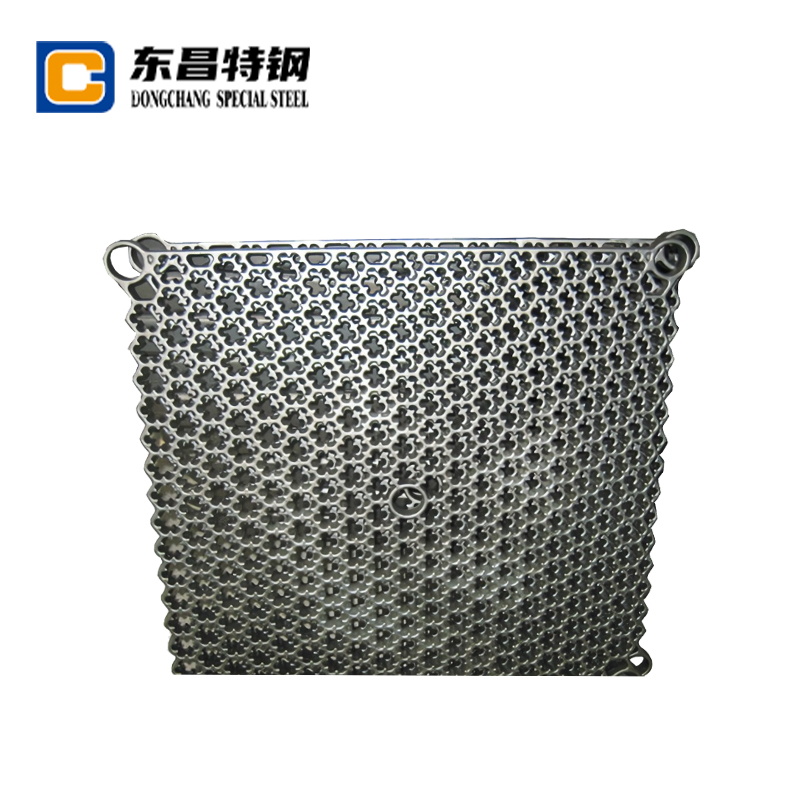

La respirabilité est l’un des indicateurs clés pour mesurer la qualité de la conception des plateaux de matériaux. En ajoutant intelligemment des trous ou des rainures de ventilation au fond ou sur les côtés du bac à matériaux, cette conception innovante peut améliorer considérablement l'efficacité de l'évacuation des gaz dans la cavité du moule. Ces canaux soigneusement disposés offrent un chemin d'évacuation fluide pour le gaz, réduisant efficacement le risque que le gaz soit enveloppé dans du métal en fusion pendant le processus de coulée et forme des pores. Dans le même temps, des matériaux de sable de moulage présentant une excellente perméabilité à l'air sont sélectionnés et des agents respirants sont ajoutés le cas échéant, ce qui améliore encore la perméabilité à l'air globale du plateau de matériaux et établit une base solide pour améliorer la qualité des pièces moulées.

Le bon agencement du système de coulée : l’art de l’équilibre et de l’efficacité

La conception du système d’injection est directement liée à l’état d’écoulement du métal en fusion dans la cavité du moule et constitue un facteur important affectant la formation des pores. Afin d'éviter que le métal en fusion ne soit entraîné dans trop d'air pendant le processus de remplissage du moule, la conception doit garantir que le système de coulée peut guider le métal en fusion pour remplir la cavité du moule en douceur et rapidement. Cela nécessite non seulement un calcul précis de la forme, de la taille et de la position du système de coulée, mais nécessite également de prendre en compte sa coordination avec les évents du plateau afin de minimiser le temps de rétention des gaz. De plus, une disposition raisonnable du système de déclenchement peut également favoriser une répartition uniforme de la température à l'intérieur du métal en fusion, contribuant ainsi à réduire les pores causés par une surchauffe locale ou un refroidissement inégal.

Contrôle de la température et de la vitesse de coulée : contrôle précis pour réduire les défauts

La température et la vitesse de coulée sont deux autres facteurs clés qui affectent la formation des pores. Si la température de coulée est trop basse, la fluidité du métal en fusion sera mauvaise, ce qui rendra difficile l'évacuation du gaz ; si la vitesse de coulée est trop rapide, la turbulence du métal en fusion peut augmenter et davantage d'air sera impliqué. Ces deux paramètres doivent donc être strictement contrôlés lors du processus de coulée. En surveillant et en ajustant la température de coulée en temps réel, le métal liquide est assuré de maintenir une bonne fluidité ; en même temps, une vitesse de versement stable est utilisée pour éviter les problèmes de versement causés par un versement trop rapide ou trop lent. Ce contrôle précis contribue non seulement à réduire la formation de pores, mais améliore également la densité et la qualité de surface de la pièce coulée.

L'optimisation de la conception des plateaux de matériaux de coulée de précision afin de réduire les pores nécessite d'améliorer la perméabilité à l'air, de disposer de manière rationnelle le système de coulée et de contrôler la température et la vitesse de coulée. La mise en œuvre de ces mesures nécessite que les ingénieurs possèdent des connaissances professionnelles approfondies et une riche expérience pratique. Cela nécessite également une innovation continue et l’exploration de l’application de nouvelles technologies et de nouveaux matériaux. Ce n'est qu'ainsi que nous pourrons continuer à promouvoir le progrès et le développement de la technologie de moulage de précision et à fournir un soutien solide à la transformation et à la modernisation de l'industrie manufacturière.

+86-15861061878

+86-15861061878